在當今追求高效、精密與智能化的制造業浪潮中,高速機床技術已成為金屬加工機械制造領域的核心驅動力。它不僅重新定義了加工效率與精度的標準,更引領著整個行業向更高、更快、更強的方向發展。

一、高速機床技術的核心內涵

高速機床,通常指主軸轉速極高、進給速度超快,并集成了高性能數控系統、先進刀具技術和動態穩定性設計的現代化加工設備。其“高速”不僅體現在主軸的旋轉速度上(通常可達每分鐘數萬轉甚至更高),更是一個涵蓋高加速度、高進給、高動態響應以及高效率切削的綜合性概念。其核心目標是實現單位時間內材料去除率的最大化,同時確保加工表面的高質量與幾何精度。

二、關鍵技術構成

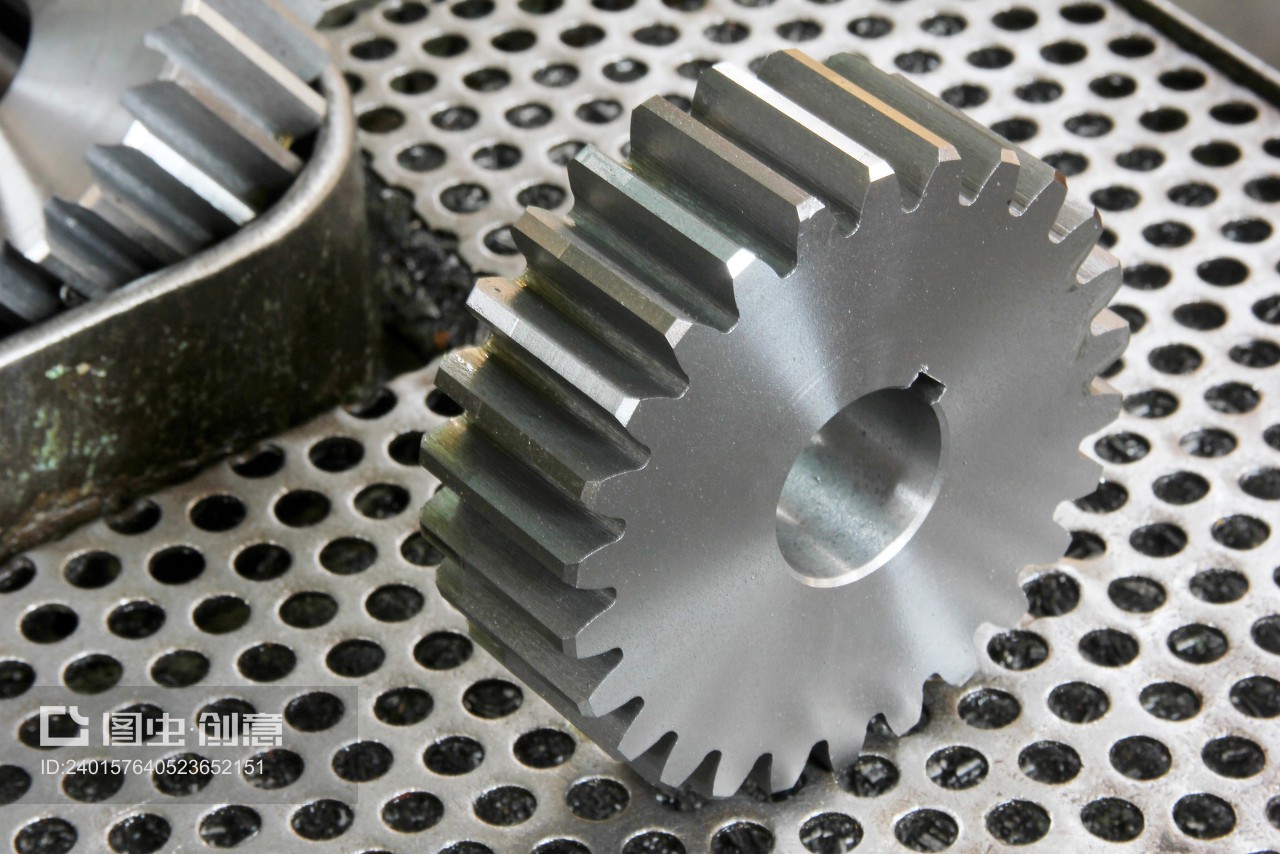

- 高速電主軸技術:作為機床的“心臟”,高速電主軸摒棄了傳統的皮帶、齒輪傳動,采用電機直接驅動,實現了高轉速、高精度、低振動和快速啟停。其精密的軸承技術(如陶瓷軸承、磁懸浮軸承)和冷卻潤滑系統是保證長期穩定運行的關鍵。

- 高性能數控系統與驅動技術:高速加工對控制系統的實時性、插補精度和前瞻處理能力提出了極高要求。現代數控系統能進行納米級精度的軌跡控制,配合直線電機、力矩電機等直接驅動技術,實現了極高的進給加速度和平穩的高速運動。

- 動態結構設計與輕量化:機床床身、立柱等關鍵結構件采用有限元分析進行優化設計,廣泛應用聚合物混凝土、合金材料等,在保證極高剛性和阻尼特性的同時實現輕量化,以抵抗高速運動帶來的慣性力和振動。

- 先進刀具與刀柄技術:適配高速切削的刀具需具備高硬度、高韌性、高耐熱性(如涂層硬質合金、CBN、PCD等)。HSK、CAPTO等高速刀柄系統提供了強大的連接剛性和精度,確保在高速旋轉下的安全與穩定。

- 高效冷卻與排屑系統:高壓冷卻液噴射、微量潤滑甚至低溫冷卻等技術,有效降低切削溫度,延長刀具壽命,并確保切屑被迅速排出,避免二次切削對加工質量的影響。

三、在金屬加工機械制造中的革命性應用

高速機床技術極大地拓展了金屬加工的可能性:

- 高效精密加工:在航空航天領域,可高效加工鋁合金、鈦合金等難加工材料的復雜薄壁結構件;在模具行業,能實現淬硬鋼的高效精加工,大幅減少甚至省去電火花加工與手工拋光工序。

- 提升表面完整性:高速切削產生的熱量大部分被切屑帶走,工件熱變形小,可獲得更優的表面粗糙度和殘余應力狀態,提升零件疲勞強度。

- 支持新材料與新工藝:為復合材料、高溫合金等新材料的加工提供了可行的解決方案,并促進了干式切削、微量潤滑等綠色制造工藝的發展。

- 集成化與智能化:高速機床是柔性制造單元(FMC)、柔性制造系統(FMS)乃至智能工廠的核心設備,通過與機器人、在線檢測系統的集成,實現自動化、無人化生產。

四、發展趨勢與挑戰

高速機床技術正朝著 “超高速、超精密、智能化、復合化、綠色化” 的方向邁進。磁懸浮驅動、智能主軸(集成傳感與狀態監控)、數字孿生、人工智能工藝優化等前沿技術將深度融合。

挑戰依然存在:極高的技術壁壘與研發成本;對工藝數據庫、編程技術和操作維護人員提出了更高要求;如何進一步平衡速度、精度、剛性與成本的關系,仍是行業持續探索的課題。

###

總而言之,高速機床技術是金屬加工機械制造邁向高端、贏得競爭優勢的戰略制高點。它不僅是提升生產效率的工具,更是推動產品創新、工藝革新和整個制造業轉型升級的關鍵引擎。隨著技術的不斷突破與融合,高速機床必將在精密制造、新能源汽車、半導體裝備等更多領域,發揮出無可替代的核心作用。